veröffentlicht am 20.10.2024

Ein heller Besprechungsraum über den Dächern des Gewerbegebiets in Unterschleißheim: Die Tür geht auf und CTO Marcus Gögelein betritt das Zimmer. Sein Team wartet gespannt, während er still ein kleines Bauteil auf den Tisch legt. Es ist unscheinbar, nur wenige Millimeter groß, doch jetzt wird es zum Mittelpunkt der Aufmerksamkeit. „Dafür“, sagt Gögelein, „brauchen wir eine neue Lösung“.

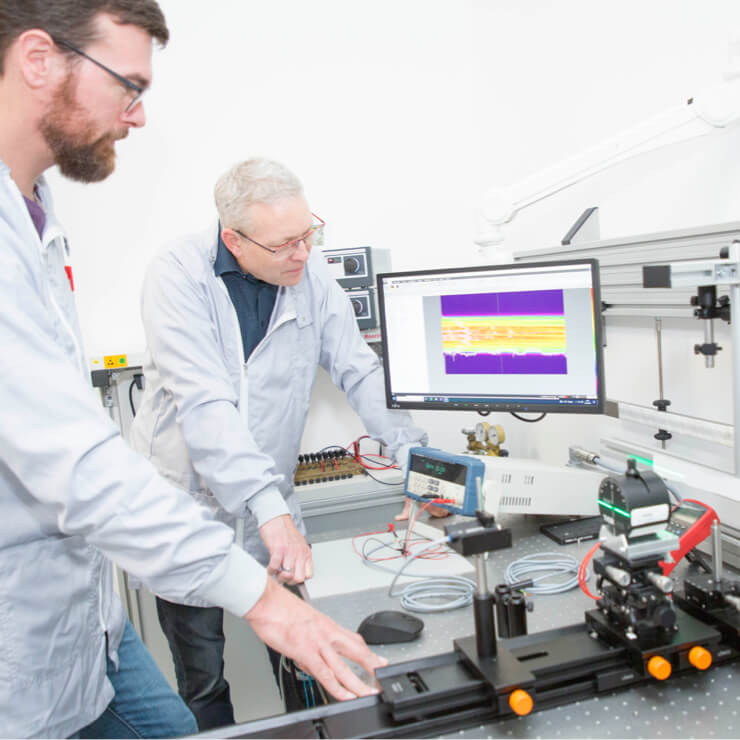

So oder so ähnlich beginnt manches neue Projekt bei IMM Photonics in Unterschleißheim. Denn das Unternehmen ist auf die Entwicklung und Fertigung von Individuallösungen im Kundenauftrag spezialisiert. Den Schwerpunkt bilden dabei Laser und Optiken, wie sie beispielsweise in der Medizintechnik, der Biotechnologie, Messtechnik oder Datenübertragung zum Einsatz kommen. „In anderen Worten: Wir entwickeln Lösungen für Lösungen“, erklärt K. Julius Weder, der das jüngste Mitglied in Gögeleins Entwicklerteam ist.

Einzigartig, besser, einwandfrei

Kunden wenden sich an IMM Photonics aus verschiedensten Gründen. Manchmal steht eine komplette Laser-Neuentwicklung nach einem detaillierten Leistungs- und Anforderungskatalog an. Ein andermal geht es darum, ein altes abgekündigtes optoelektronisches Bauteil zu ersetzen. Aber bitte nicht mit einem einfachen Drop-in-Replacement, sondern so, dass dieses neue Produkt auch für zusätzliche, sehr komplexe Anwendungen des Kunden passt. Manchmal geht es aber auch um die Fehlersuche in einem bestehenden Design, bei dem ein verzweifelter Auftraggeber sich Hilfe durch die Spezialisten erhofft, oder um die Fertigung von Klein- und Kleinstserien.

Jenseits von Standards

Innovation steht bei IMM Photonics damit auf der Tagesordnung. Denn ob Lasermodule, -kollimatoren, LED, Detektoren oder Treiberelektronik: Standardlösungen reichen oft nicht aus, um die komplexen Probleme zu lösen, vor denen die Auftraggeber des Unternehmens stehen. In anderen Fällen genügen sie nicht, um die neuartigen Produkte zu schaffen, die Mehrwerte liefern und Wettbewerbsanteile sichern. Der Ausgangspunkt jedes Auftrags sind daher individuelle Anforderungen und Wünsche aus verschiedensten Branchen, die sorgfältig analysiert und entsprechend angepasst werden.

Weg des geringsten Widerstands

Wie aber geht das Entwicklerteam anschließend vor: Gibt es dafür eine Art Patentrezept? „Am Anfang steht tatsächlich sehr häufig, das klassische Brainstorming“, erklärt Entwicklungsleiter Gögelein, doch der Prozess, der hinterher folgt, ist nahezu nie derselbe, denn das hängt von den Kundenanforderungen ab.

Das Einzige, was man vielleicht sagen könne, sinniert Weder, sei „dass es beim Entwickeln ja eigentlich immer um den Weg des geringsten Widerstandes geht, auch wenn das erst mal total unsexy klingt.“ Er erklärt das an einem Beispiel: „Ist eine Anforderung nämlich gering, dann brauche ich nicht sofort eine große Simulation. Will ein Kunde beispielsweise lediglich, dass Licht in einer sehr rudimentären Form in einer bestimmten Form, Größe und Entfernung irgendwie ankommt, dann kann ich auch einfach mal eine Linse vor eine Lichtquelle klemmen und gucken: Passt der Spot hinten?“ In diesem Falle würde man also nicht sofort mit dem Rechnen anfangen, sondern zunächst fragen: Gibt es etwas Vergleichbares?

Trichter-Prinzip der Entwicklung

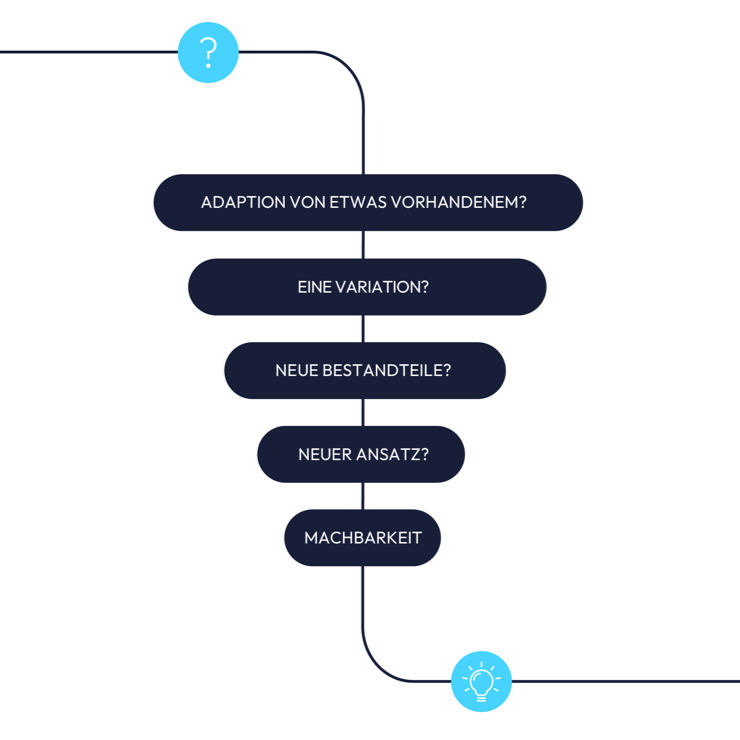

Im Großen und Ganzen, so erklären die beiden Entwickler, könne man das mit einem Trichter vergleichen:

- Auf der obersten Stufe steht die Frage: Haben wir so etwas schon und können wir das, was wir machen, adaptieren?

- Klappt das nicht, so folgt die zweite Stufe: Können wir etwas, was wir schon haben, variieren? Dann machen wir das.

- Der Filter der dritten Stufe lautet: Was genau müssten wir neu machen, damit es funktioniert?

- Die vierte Stufe fragt: Wenn wir völlig innovativ wären und ganz neu denken würden: Lohnt sich dann die Kraft, die wir hineinstecken würden, im wirtschaftlichen Sinne?

- Die fünfte und letzte Stufe checkt schließlich, die physikalische Machbarkeit. Denn manchmal, so wissen Gögelein und Weder, „spielen die Gesetze der Natur einfach nicht mit. Dann stoßen selbst die größte Genialität und Erfahrung an ihre Grenzen.

Weil Innovation Kraft kostet

Nur wenn man mindestens eine dieser Stufen mit „Ja“ beantworten könne, sei das Projekt sinnvoll und machbar. Deutlich veranschaulicht das Trichtermodell aber auch, dass Innovation auf verschiedenen Niveaus geschehen kann. Sie reicht von der einfachen „Rekombination“ in den oberen Teilen des Trichters bis zur kompletten Neuentwicklung. „Die Leistung, die wir erbringen müssen, steigert sich mit jeder Stufe“, meint Gögelein und fährt fort: „Daran sieht man wunderbar: Innovation kostet immer Kraft. Ich glaube, das wird bei dem Buzzword immer sehr stark unterschlagen. Echte Innovation braucht Geld, Zeit, Denkarbeit, Versuche und Fehlversuche.“

Von der Idee zur Wirtschaftlichkeit

Doch was genau ist nun ‚echte‘ Innovation? „Da der Mensch nichts neu erfinden, sondern nur neue Zusammenhänge und Verbindungen herstellen kann, ist jede Innovation letztlich eine Rekombination. Je mehr Unbekannte man bei dem, was man entwickeln muss im Spiel hat, desto mehr Innovation ist notwendig und/oder möglich“, meint Weder und ergänzt: ‚Echte‘ Innovation ist für mich eine Rekombination von bestehenden Modulen mit sehr, sehr wenig Datenpunkten.“

Dementsprechend sei der Trichter eine Art Gradient, der Gögeleins Team herauszufinden hilft, ob das Maß an Aufwand, den es einsetzt, für das Ziel des Kunden gerechtfertigt ist. So stellt es von Anfang an sicher, dass für den Auftraggeber nur so viel Kosten entstehen, wie tatsächlich nötig sind. Denn bei IMM geht es nie um Ideen der reinen Ideen willen, sondern immer darum, neue Prozesse und Technologien zu ermöglichen, oder bestehende zu verbessern.

veröffentlicht am 24.10.2024

Ob an der Uni, im Labor oder im Unternehmen: Wer für innovative Projekte eine bestimmte Laserkomponente benötigt, sucht häufig nach der Nadel im Heuhaufen. Oft besteht die einzige Möglichkeit darin, das entsprechende Bauteil speziell fertigen zu lassen. Doch auf wen ist Verlass? Wir haben hier fünf Kriterien zusammengestellt, die bei Auswahl eines Design- und Manufacturing-Partners helfen.

Vom Maschinenbau über die Mess- und Medizintechnik bis hin zu Bioanalytics: Alle diese Branchen benötigen maßgeschneiderte Lösungen aus den Bereichen Laser, Faseroptik, UV & UVC, die auf spezifischeAnforderungen zugeschnitten sind. Denn immer dann, wenn es um kritische Anwendungen geht, bringen Standardprodukte selten die nötige Präzision, Leistung oder Funktionalität. Dann sind Spezialhersteller gefragt, die exakt auf Kundenbedürfnisse eingehen können und neben Entwicklung und Design auch Prototyping und Fertigung aus einer Hand anbieten.

Doch was unterscheidet einen Spezialanbieter vom anderen? In diesem Blogartikel haben wir fünf Kriterien aus der Praxiserfahrung zusammengetragen, die maßgeblich zur Kundenzufriedenheit und zu langjährigen Produktlebenszyklen beitragen.

1. Einen Vertrieb suchen, der Ihre Sprache spricht

Erster Kontaktpunkt zwischen Ihnen und Ihrem potenziellen Auftragnehmer ist der Vertrieb: Hier werden bereits die entscheidenden Weichen für eine erfolgreiche und unkomplizierte Zusammenarbeit gestellt. Daher ist es wichtig, dass Ihr Ansprechpartner Ihnen aufmerksam zuhört, die richtigen Fragen stellt und Ihre Anforderungen präzise versteht. Idealerweise verfügt der Vertriebsmitarbeiter, mit dem Sie sprechen, über einen technischen Hintergrund und ein entsprechendes Verständnis für Ihre Anforderungen.

Stellen Sie darüber hinaus sicher, dass die Entwicklungsabteilung frühzeitig in Ihr Projekt eingebunden wird, um den Auftrag aus ihrem besonders geschulten Blickwinkel zu beurteilen. In dieser Phase werden alle Anforderungen und Bedürfnisse nochmals detailliert durchgegangen, hinterfragt und konkretisiert. Dies schafft Transparenz und weitestmögliche Planungssicherheit für beide Seiten. Besonders vorteilhaft ist ein solcher Prozess insbesondere auch dann, wenn Sie bereits ein fertiges Design haben, das produziert oder optimiert werden soll. So können Schwachstellen frühzeitig identifiziert und kostspielige Fehlversuche oder Umwege vermieden werden.

2. Fertigung von vornherein mitdenken

Ähnliche Vorteile bietet es, einen Partner zu wählen, der Ihr Photonics-Projekt nicht nur in der Design- und Prototyping-Phase unterstützt, sondern es bis zur Serienproduktion begleiten kann. Denn in solchen Unternehmen fließt das Know-how aus der Fertigung in die Entwicklungsabteilung zurück. Im Zuge einer umfassenden Betreuung wird diese daher von Anfang an die Umsetzungsmöglichkeiten durch existierende und neue Fertigungsverfahren im Auge behalten. Dies reduziert insbesondere an der Schnittstelle zwischen Prototyping und Serienproduktion potenzielle Schwierigkeiten. Durch stetige Iteration und engmaschige Zusammenarbeit können Synergien genutzt werden.

Falls sich nämlich erst zu einem späteren Zeitpunkt herausstellt, dass ein Bauteil aus fertigungstechnischen Gründen nicht wie geplant umgesetzt werden kann, müsste hier nachgebessert werden. Das führt nahezu unweigerlich zu Kompromissen, die sowohl die Qualität als auch die Lebensdauer Ihres Produktes beeinträchtigen können.

Legen Sie Entwicklung und Fertigung daher nach Möglichkeit in eine Hand. Dann erhalten Sie mit hoher Wahrscheinlichkeit Vorschläge für Laser- oder Optik-Designs, die auch tatsächlich realisierbar sind.

3. Weit in die Zukunft planen

Während Entwicklungszeiten im Consumer-Bereich oftmals kurz sind und die Produktion manchmal schon nach ein bis drei Jahren wieder heruntergefahren wird, basieren Spezialanwendungen in der Medizintechnik, Bioanalytik oder ähnlichen Einsatzbereichen oft auf ausgedehnten Vorlaufzeiten. Diese können rund 10 Jahre oder mehr umfassen, bis das Produkt in Serie geht. Damit sich eine solche Investition auszahlt, muss auch das Produkt anschließend entsprechend lange auf dem Markt bleiben. So fertigt IMM Photonics beispielweise schon seit fast 30 Jahren ein Produkt im Kundenauftrag und laut Plan soll es weitere zwei Jahrzehnte im Einsatz bleiben. Fällt Ihr Projekt in eine ähnliche Kategorie, so ist es wichtig, sich schon von Anfang an um einen Hersteller zu bemühen, der die entsprechende Beständigkeit über lange Zeiträume sicherstellen kann. Das sind in der Regel Unternehmen, die gut im Markt etabliert sind und über einen langjährigen Kundenstamm verfügen.

Je nach Markt müssen Teile aber nicht nur lange Zeit lieferbar bleiben, auch die Lebensdauer der Komponenten muss besonders hohen Ansprüchen genügen. Denn ob Auswahl der Bauteile, Art der Konstruktion oder die Sauberkeit in der Herstellung: All das wirkt sich auf die Langlebigkeit aus. Daher sollten Sie schon bei Auftragsanbahnung klarstellen, welche Anforderungen Sie an die Lifetime des zu fertigenden Produkts haben. Legen Sie außerdem dar, welchen Umweltanforderungen es im täglichen Einsatz gewachsen sein muss. Gegebenenfalls sollte der Hersteller in der Lage sein, Ihren Prototyp bestimmten Stress-, Rüttel- oder Klimazyklentests zu unterziehen.

4. Forschungen zur Schnelligkeit anstellen

Umgekehrt kann es aber auch sein, dass Sie schnell auf neue Technologien und Markttrends reagieren müssen. In diesem Fall sollten Sie Ihre Erwartungen in Bezug auf die Time-to-Market zeitnah adressieren. Wenn Sie mit verschiedenen Anbietern sprechen, dann lassen Sie sich anhand verschiedener Beispielprojekte darlegen, wie lange diese in der Regel von der Produktidee bis zur Markteinführung brauchen.

Welche Zeitspannen hier als schnell oder weniger schnell einzuschätzen sind, hängt selbstverständlich stark von der Komplexität des Produktes ab. So können erfahrene Hersteller wie etwa IMM Photonics einen einfachen Kollimator in etwa einer Woche designen. Nach Freigabe des Kunden geht dieser in Fertigung – und schon nach etwa vier Wochen halten Sie das erste, speziell für Sie entwickelte Produkt in Händen. Bei hochkomplexen, hochintegrierten Systemen kann sich der Zeitraum leicht über eineinhalb bis zwei Jahre erstrecken.

5. Reinheitsgebot beachten

Partikelverschmutzungen sind im Optik-Bereich eine große Herausforderung. So können beispielsweise bei Mess-Applikationen schon kleinste Teilchen in einem Modul die Qualität des Produkts und der Messung erheblich beeinträchtigen. Ein Risiko, das es zu vermeiden gilt – idealerweise durch einen Reinraum.

Hierbei gibt es zwei Optionen: Flowboxen, eine Art Mini-Reinraum, bieten bereits eine erhöhte Sauberkeit für Optiken. Ein deutlich weiterer Schritt in Sachen Sauberkeit und Qualität ist ein eigener, komplett abgeschlossener Reinraum, der für die Fertigung von optischen Komponenten klassifiziert ist. Eine eigene Luftströmungstechnik sorgt dafür, dass Partikel noch effektiver aus dem Arbeitsbereich entfernt werden.

Dadurch werden selbst kleinste Ablagerungen auf optischen Oberflächen verhindert. Der Zugang zu diesen Reinräumen erfolgt durch Personenschleusen, in denen spezielle Reinraumkleidung angelegt wird. Darüber hinaus gelten kontrollierte Umgebungsbedingungen. So werden beispielsweise Temperatur, Luftfeuchtigkeit und Luftdruck präzise reguliert, um optimale Bedingungen für das verbauen von optischen Komponentenzu schaffen. Unser Tipp: Sprechen Sie schon bei der Auftragsanbahnung die Frage der Sauberkeit an und forschen Sie nach, welche Maßnahmen hier getroffen werden.

Fazit

In der Regel werden Sie nicht über alle diese Kriterien auf den Webseiten potenzieller Partner hinreichend informiert. Vereinbaren Sie daher am besten ein erstes Beratungsgespräch mit den Herstellern, die für Sie in Frage kommen, und klären Sie Ihre Fragen persönlich.

veröffentlicht am 11.07.24

Konkurrenzdruck aus Asien, Probleme mit den globalen Lieferketten, Arbeitskräftemangel insbesondere in den MINT-Berufen: Christian Raith hat die Geschäftsführung der IMM Photonics in herausfordernden Zeiten übernommen. Wir sprachen mit ihm darüber, wie seine strategische Handschrift aussieht.

Herr Raith, Sie sind mitten in der Corona-Krise an die Spitze von IMM Photonics gewechselt und waren dort zunächst drei Jahre lang gemeinsam mit Ihrem Vater tätig. Seit Anfang 2023 leiten Sie das Unternehmen nun als alleiniger Geschäftsführer. Was ändert sich dadurch?

Christian Raith: Eines der ersten Dinge, die ich gemeinsam mit der zweiten Führungsebene angegangen bin, war ein Strategieprozess über alle Fachbereiche hinweg. Wir haben uns gefragt: „Wie können wir das Unternehmen neu aufstellen? Wie können wir es weiterentwickeln? Sowohl nach außen als auch nach innen?“ Im Zuge dessen haben wir eine Reihe von Modernisierungsinitiativen auf den Weg gebracht, die teils bereits greifen und teils noch in der Umsetzung sind.

Welche davon sind schon heute nach außen sichtbar?

Ich denke, der wichtigste Punkt ist, dass wir die Ausrichtung verändern. Mein Vater kam ursprünglich aus der Distribution und daher stand zur Zeit meiner Eltern der Vertrieb von Standardprodukten aus den Bereichen Laser, Faser- und anderen Optiken, UV und UVC im Vordergrund, die nach Kundenbedarf angepasst wurden. Nun haben sich sowohl die Märkte als auch unser Know-how stark verändert.

Wir sind inzwischen ein Spezialist für hochintegrierte Individuallösungen und unsere Stärke liegt insbesondere in der Zusammenarbeit mit Branchen, die besonders hohe Ansprüche an Qualität und Lebensdauer haben. Wir werden uns in diese Richtung weiterentwickeln und künftig den Fokus auf noch komplexere und individuellere Lösungen legen. Als solcher Anbieter möchten wir in Zukunft verstärkt wahrgenommen werden.

Was heißt das konkret: Können Sie noch mehr zu den Produkten sagen, die Sie in Zukunft produzieren werden?

Das würde ich gerne, doch da wir stets auf einen konkreten Kundenauftrag hin neue Lösungen designen und fertigen, kann ich schwer Vorhersagen über diese zukünftigen Produkte treffen. Hinzu kommt, dass wir strengen Vertraulichkeitsvorschriften unterliegen. Was ich jedoch sagen kann, ist, wo unser Fokus liegen wird – und zwar im Bereich Life Science, also Bioanalytik, Biomedizin, und Medizintechnik. Weitere Schwerpunkte bilden Messtechnik, Gasdetektionoder Faseroptik.

Warum gerade diese Branchen?

Photonik ist heute in vielen Bereichen gefragt. Doch wo ich als Unternehmer eine Wahl habe, entscheide ich mich bevorzugt für Themenfelder, die positiv besetzt sind und dem Leben und der Nachhaltigkeit dienen. Diese Ausrichtung ist also zu einem großen Teil wertegetrieben. Daneben gibt es eine Vielzahl weiterer Gründe: So sehen wir in diesen Bereichen ganz klar unsere Stärken, da wir – wie ich bereits erwähnt habe – in der Lage sind, die hohen Qualitätsstandards, die Beständigkeit und Lebensdauer zu bieten, die von den Unternehmen hier gefragt sind. Als gelernter Bioingenieur bringe ich zudem selbst große Expertise bezüglich Medizintechnik und Bioanalytik mit. Diese Bereiche sind auch wirtschaftlich und in Hinsicht auf die Zukunftsaussichten von großem Interesse: Wir werden immer älter, ein langes Leben bei guter Gesundheit zu führen, beschäftigt uns alle. Dadurch tut sich hier ein immer größerer Bedarf auf, für den es sich einzusetzen lohnt.

Können Sie ein konkretes Beispiel für eine medizintechnische Anwendung nennen?

Sehr anschaulich ist das bei der Herzinfarktschnellerkennung im Krankenwagen. Wenn ein Verdacht auf einen Infarkt besteht, genügt bei dieser neuen Anwendung, einen Tropfen Blut in ein kleines Analysegerät zu geben. Dort wird dann ein Fluoreszenzsignal gemessen und in kürzester Zeit weiß der Sanitäter, wie hoch das Risiko ist. Im Ernstfall ruft er im Krankenhaus an, wo sofort der OP-Saal entsprechend vorbereitet wird. Das spart wertvolle Zeit und stellt eine deutliche Verbesserung für Patientinnen und Patienten und ihre Überlebenschancen dar.

Und bei der Fluoreszenz kommen Sie ins Spiel?

Genau. Wir liefern den Laser, der das anregt. Die ganze Vorrichtung baut unser Kunde, der es schon seit langer Zeit weltweit vertreibt. Insgesamt sind bestimmt über 100.000 Geräte im Einsatz. Wir liefern aber auch zum Beispiel Bauteile für MRTs oder CTs, die ebenfalls eine wichtige Rolle bei der Erkennung vieler Krankheiten spielen.

Daneben unterstützen unsere Laser- und Optiklösungen auch moderne Systeme zur PCR-Massentestung, die in der Corona-Pandemie große Bedeutung bei der Einschätzung der Entwicklungen hatten. Und das sind nur einige Beispiele aus der Medizintechnik.

Nun Sie sprachen eingangs von einer ganzen Reihe von Modernisierungsinitiativen. Welche Änderungen stehen bei IMM Photonics intern an?

Ein wichtiger Faktor ist für uns, die Digitalisierung des Unternehmens voranzutreiben. Beispielsweise gilt es, die bestehenden digitalen Prozesse unserer Materialbedarfsplanung mit neuen digitalen Anwendungen wie etwa der Produktionsplanung oder dem automatischen Erfassen von Messwerten zu verknüpfen. Hier besteht zudem großes Potenzial für den Einsatz von KI, um die Hunderttausende oder Millionen von Daten, die wir dann sammeln, auch auszuwerten und sinnvoll zu nutzen. Unser erklärtes Ziel ist dabei, das Leben unserer Kunden und unserer Belegschaft zu vereinfachen. Ein mögliches Szenario besteht beispielsweise darin, die Messwerte dem jeweiligen Auftraggeber zur Verfügung stellen, sodass seine Produktion ebenfalls erleichtert wird. Unseren Mitarbeitenden kann es helfen, Fehlerquellen zu identifizieren und zu eliminieren.

Ein weiteres Herzensthema ist für mich die Nachhaltigkeit. Hier haben wir bereits in der Vergangenheit zahlreiche Weichen gestellt und arbeiten an stetigen Verbesserungen. So haben wir unseren gesamten Fuhrpark auf E-Mobilität umgestellt und treiben unsere Bewertungen auf der international anerkannten Nachhaltigkeitsplattform EcoVadis stetig voran.

Ein Problem, das insbesondere die technischen Branchen beschäftigt, ist der Fachkräftemangel in den MINT-Berufen. Wie gehen Sie damit um?

Hier sehen wir uns in der Tat einer großen Herausforderung gegenüber, die wir von zahlreichen Seiten aus angehen. Das beginnt mit der Modernisierung der Unternehmens- und Führungskultur: So setzen wir uns auf allen Ebenen für eine Zusammenarbeit auf Augenhöhe ein. Wir stehen für Nahbarkeit, Partizipation und eine positive Fehlerkultur. Sehr am Herzen liegt uns, dass unsere Mitarbeiterinnen und Mitarbeiter Beruf und Privatleben leicht miteinander vereinbaren können. Daher legen wir großen Wert darauf, ihnen möglichst viel Flexibilität zu bieten. So kann in Unterschleißheim jede und jeder im Homeoffice oder im Büro in unterschiedlichsten Zeitmodellen arbeiten. Wir schaffen zahlreiche Möglichkeiten, sich einzubringen und weiterzuentwickeln. Wichtige Themen, die wir von langer Hand begleiten, sind zudem der Generationenübergang und der damit verbundene Wissenstransfer. Und last but not least werden wir unsere eigene Nachwuchsarbeit intensivieren und ab 2026 nicht nur im kaufmännischen, sondern auch im technischen Bereich ausbilden.

Zum Abschluss ein kurzer Ausblick. Wie schätzen Sie Ihre Marktchancen für die nächsten zehn Jahre ein?

Sehr gut, denn wir befinden uns in einer Branche, in der sich immer wieder Neues auftut und wir sind hier noch lange nicht am Ende. Das gesamte Segment boomt, so dass für jeden genug Marktanteil übrigbleibt. Das zeigt sich auch in der allgemeinen Stimmung, die selbst im Umgang mit der Konkurrenz äußerst harmonisch ist. Hier zählt Zusammenarbeit statt Ellenbogenmentalität. Und schließlich befinden wir uns in der dankbaren Situation Kunden zu haben, die proaktiv und innovativ neue Themen voranbringen und dabei auf IMM Photonics setzen.