SPIE Photonics West 2026

Warum applikationsnahe VCSEL-Integrationslösungen zunehmend an Bedeutung gewinnen

News & Insightsveröffentlicht am 29.01.26

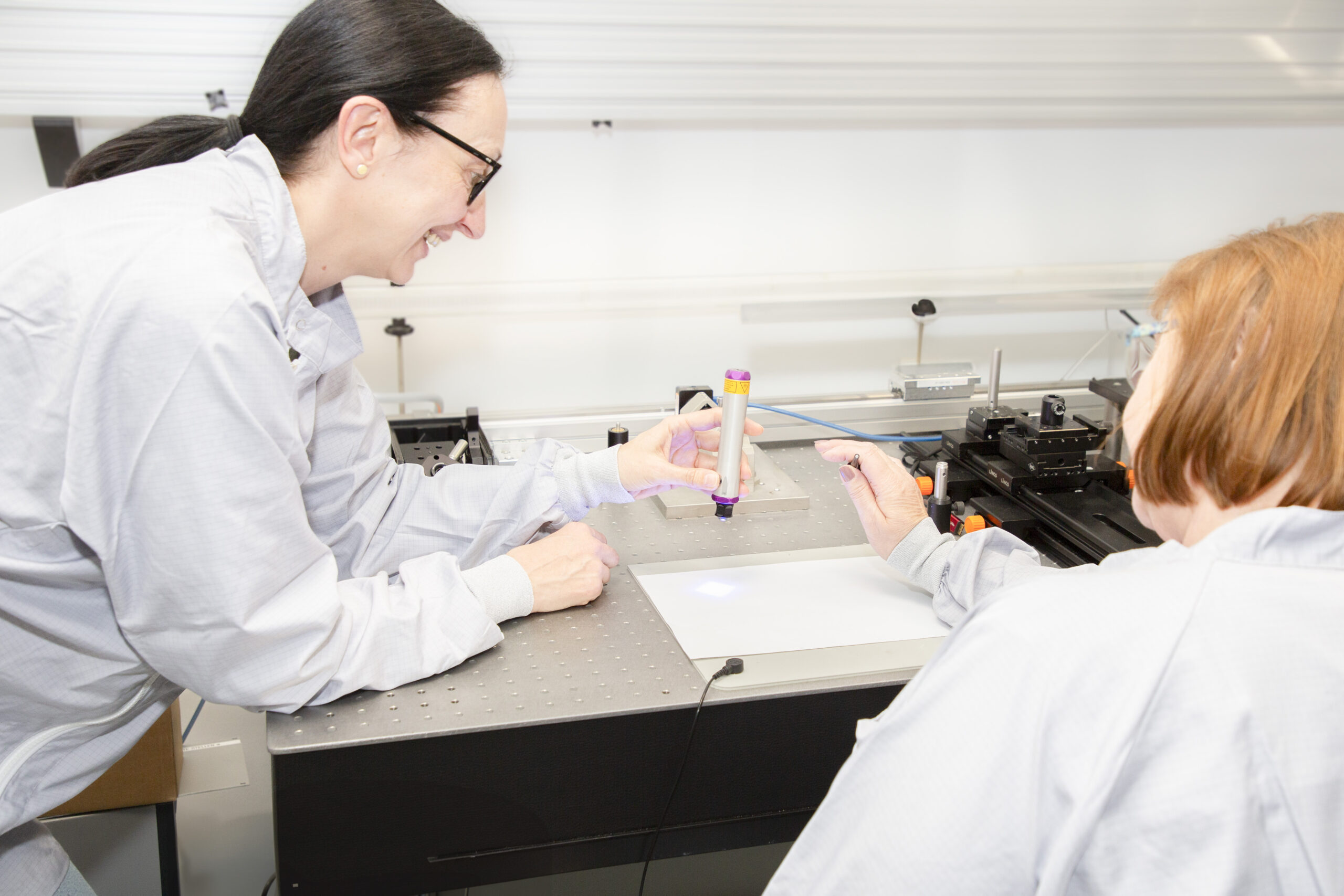

San Francisco, volle Messehallen und ein internationales Fachpublikum aus Industrie, Forschung und Entwicklung: Die SPIE Photonics West 2026 hat einmal mehr gezeigt, wie dynamisch sich die Photonik entwickelt – und wie stark der Fokus inzwischen auf anwendungsgetriebenen VCSEL-Lösungen liegt. Ergänzend zu etablierten Standardkomponenten rücken zunehmend kundenspezifische, integrierte Laserdesigns als Enabler anspruchsvoller Anwendungen in den Mittelpunkt technischer Diskussionen.

Genau hier positioniert sich IMM Photonics: beyond standard components. Gemeinsam mit unserem Partner Electro Optical Components, Inc. waren wir an Booth #4828 vor Ort, um zu zeigen, wie VCSEL-Technologie als skalierbare Plattform für maßgeschneiderte Laser- und Systemlösungen genutzt werden kann.

Denn in realen Anwendungen wird der Systemerfolg nicht allein durch den Kern-Spezifikationen eines einzelnen VCSEL‑Bauelements bestimmt. Performance, Zuverlässigkeit und Reproduzierbarkeit eines Systems ergeben sich vielmehr aus dem abgestimmten Zusammenspiel von VCSEL‑Design, Optik, Packaging und Systemintegration.

VCSEL-Technologie im Wandel: Mehr Flexibilität durch applikationsspezifische Designansätze

Die Gespräche auf der Messe haben klar gezeigt: VCSELs werden zunehmend applikationsspezifisch entwickelt. Während Standard-VCSELs weiterhin eine zentrale Rolle in vielen Anwendungen spielen, steigt parallel der Bedarf an speziell optimierten Designs für bestimmte industrielle, medizinische und sensorische Anforderungen.

In zahlreichen technischen Diskussionen kristallisierten sich fünf Themen heraus, die aktuell viele Entwicklungsprojekte prägen – und auch auf der Photonics West besonders viel Resonanz erzeugt haben:

- Weiterentwicklung standardisierter VCSELs

→ Breiteres Wellenlängenspektrum, neue Funktionalitäten wie Polarisationsstabilisierung (z. B. im SWIR-Bereich) und optimierte Performance als solide Basis für zahlreiche Anwendungen -

Integration statt Einzelkomponente

→ In anspruchsvollen Anwendungen reicht der VCSEL-Chip allein nicht aus – Mehrwert entsteht durch modulare und systemnahe Integration - Performance Reliability durch Design-Optimierung

→ Kompakte VCSEL-Module mit integrierten Funktionen wie TEC, NTC, Photodiode und Mikrooptiken für stabile, industrietaugliche Lösungen

- Fasergekoppelte VCSEL-Lösungen und präzise Faseroptik

→ Hohe Kopplungseffizienz und Langzeitstabilität für Sensorik, Messtechnik sowie biophotonische und quantentechnologische Anwendungen -

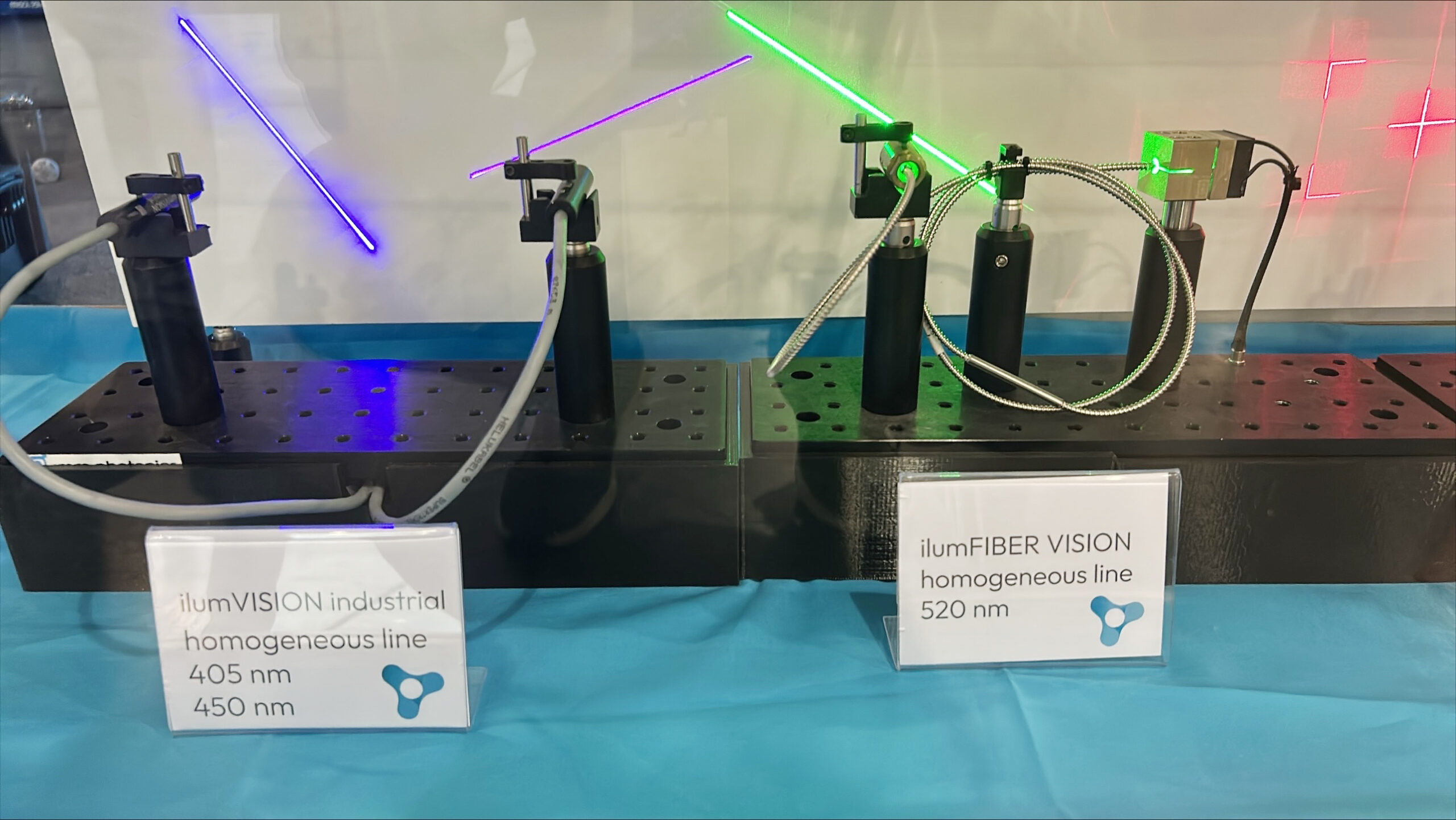

Optik & Beam Shaping und Strahlkontrolle

→ Definierte Strahlprofile und homogene Intensitätsverteilungen als Voraussetzung für reproduzierbare Systemperformance

Diese Schwerpunkte unterstreichen: Standard-VCSELs bilden die technologische Basis – die eigentliche Differenzierung entsteht durch intelligente Integration und anwendungsorientiertes Systemdesign.

Booth Talk: Wie VCSEL-Design zu messbaren Wettbewerbsvorteilen führt

Ein besonderes Highlight war unser VCSEL Booth Talk mit Dr. Karthik Suresh Iyer. Im Fokus stand die Frage, wie application-driven VCSEL design und maßgeschneiderte Laser-Subsysteme dazu beitragen, Systemperformance gezielt zu verbessern – insbesondere dort, wo reine Standardkomponenten an ihre funktionalen Grenzen stoßen.

Diskutiert wurden unter anderem:

- Wie sich VCSEL-Designparameter frühzeitig an Systemanforderungen ausrichten lassen

- Welche Rolle Optik- und Faserintegration für Effizienz, Stabilität und Skalierbarkeit spielen

- Warum anwendungsspezifisch integrierte VCSEL-Lösungen in vielen professionellen Anwendungen einen wirtschaftlich und technisch sinnvolleren Systemansatz darstellen als der isolierte Einsatz von Einzelkomponenten

Die zentrale Erkenntnis:

Customized VCSELs sind kein Sonderfall mehr – sondern ein entscheidender Hebel für funktionale Differenzierung und nachhaltige Wettbewerbsvorteile in anspruchsvollen Anwendungen.

Von der Messe in die Entwicklung: Gespräche als Startpunkt

Wir bedanken uns herzlich bei allen Besucherinnen und Besuchern, die an unserem Stand den fachlichen Austausch gesucht, konkrete Anforderungen geteilt und neue Ideen eingebracht haben. Ein großes Dankeschön geht auch an Electro Optical Components, Inc. für den starken gemeinsamen Messeauftritt.

Für uns gilt:

Die Gespräche aus San Francisco sind der Anfang, nicht das Ende.

Wer aktuell an maßgeschneiderten VCSEL- oder Laserdiode-Lösungen, an präziser Faserkopplung, optischer Integration oder applikationsspezifischem Laserdesign arbeitet, ist eingeladen, den Dialog mit uns fortzusetzen. Gemeinsam entwickeln wir Lösungen, die über Standardansätze hinausgehen – technisch wie wirtschaftlich.

Weitere interessante Inhalte finden Sie hier: https://imm-photonics.de/standardloesungen/laser/singlemode-vcsel-850-nm/

EIN PERSÖNLICHES GESPRÄCH Rufen Sie uns gerne an oder nehmen Sie mit uns Kontakt auf Kontakt

Einblicke in gelebte Inklusion

Zu Besuch: Teisnacher Werkstätten der Lebenshilfe Deggendorf e.V.

News & Insightsveröffentlicht am 28.10.25

Wie Inklusion in der Arbeitswelt konkret gelingen kann?

Ein eindrucksvolles Beispiel zeigt die Kooperation zwischen den Teisnacher Werkstätten der Lebenshilfe Deggendorf e.V. und IMM Photonics.

Inklusion, die verbindet

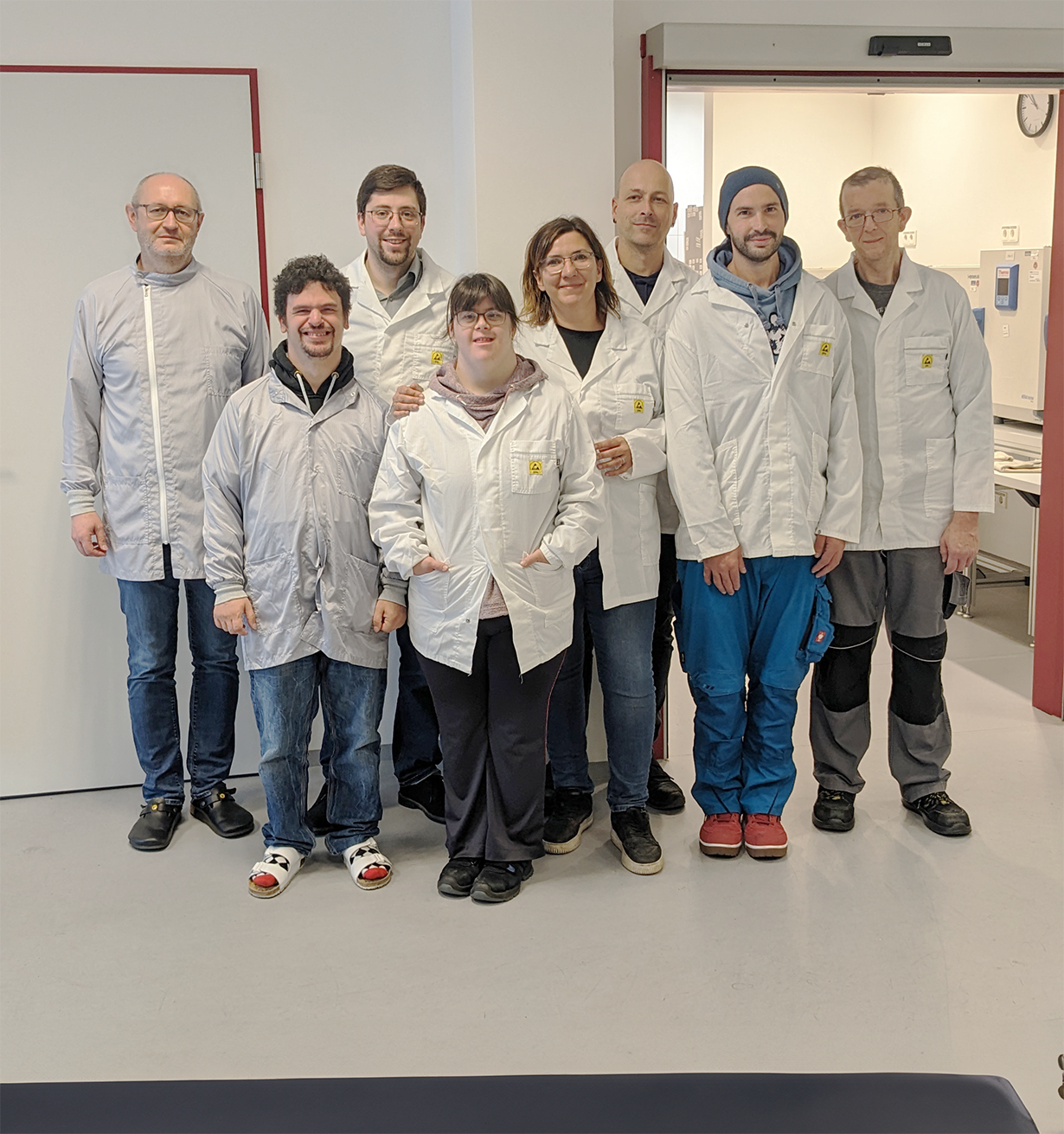

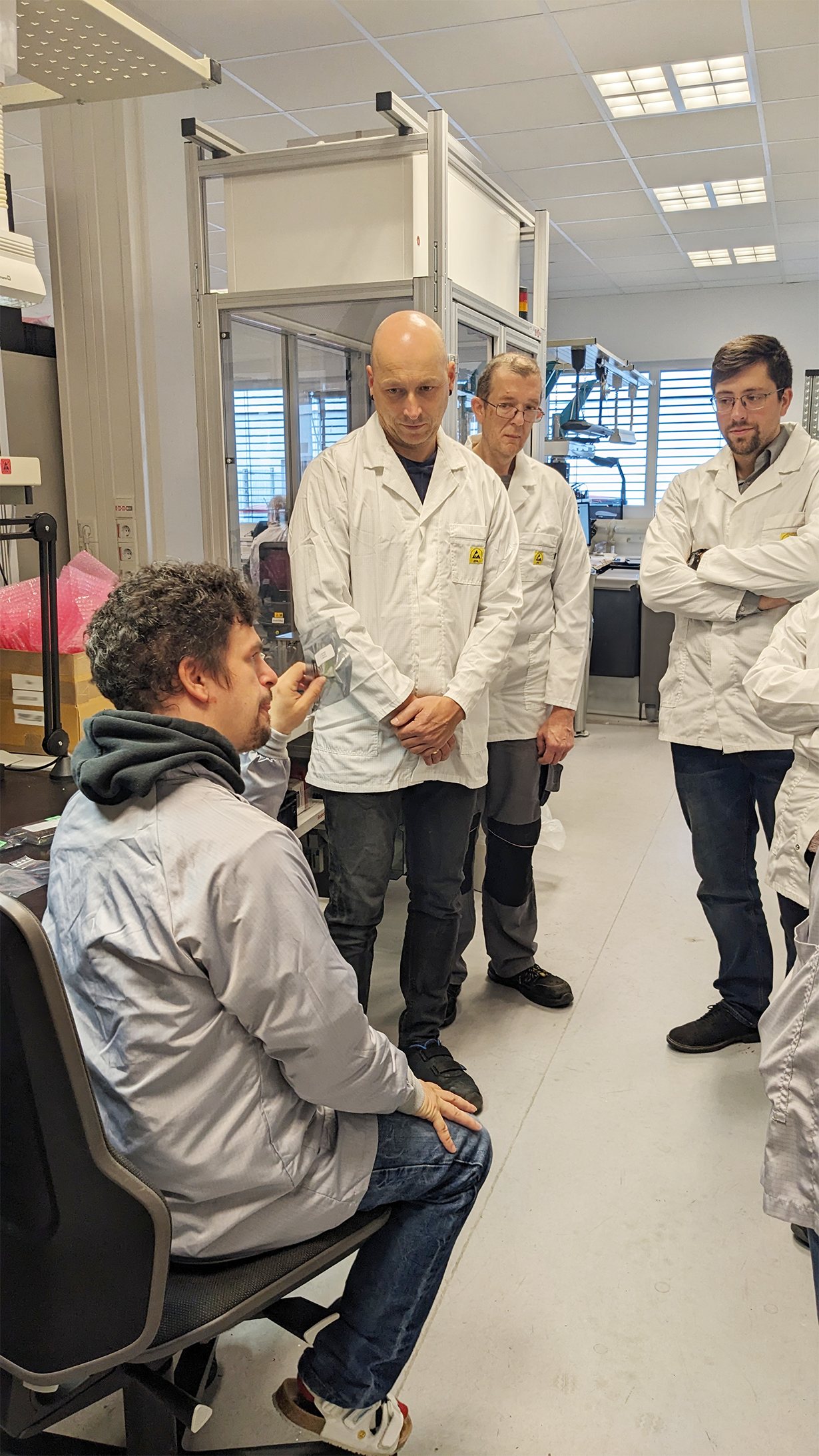

Im Rahmen eines gemeinsamen Austauschs am IMM Photonics Standort Teisnach, besuchten Mitarbeitende und Beschäftigte der Teisnacher Werkstätten am 21. Oktober 2025 den Arbeitsplatz von Kevin. Kevin ist bei den Teisnacher Werkstätten der Lebenshilfe Deggendorf e.V. beschäftigt und arbeitet im Zuge einer Kooperation an einem ausgelagerten Arbeitsplatz bei IMM Photonics. Ein Gewinn für beide Seiten: Kevin eröffnet sich eine wertvolle berufliche Perspektive außerhalb der Werkstätte, und das Team von IMM Photonics gewinnt mit Kevin eine engagierte Unterstützung und bereichernde Ergänzung.

Der Besuch machte deutlich, dass gelebte Inklusion weit mehr ist als ein Konzept: Sie entsteht, wenn Menschen gemeinsam Verantwortung übernehmen, Vertrauen leben und individuelle Stärken erkennen.

Ein Tag voller Einblicke und wertvoller Begegnungen

Begrüßt wurde die Besuchergruppe von Christian Pritzl, Chief Operating Officer bei IMM Photonics. Bei einem Rundgang durch die modernen Produktionsbereiche erhielten die Gäste spannende Einblicke in die Fertigungstechnologie des Unternehmens. Sie konnten hautnah erleben, wie innovative Lösungen mit höchster Präzision und technischem Know-how in komplexe Bauteile integriert werden. Dabei wurde deutlich, wie viel Expertise und Sorgfalt in jedem einzelnen Fertigungsschritt steckt.

Besonderes Interesse weckte bei den Besuchern eine automatisierte Justage-Anlage mit Robotertechnik sowie der hochsensible Reinraumbereich, der über eine spezielle Schleuse zugänglich ist. Durch eine große Glasscheibe konnten die Besucherinnen und Besucher die präzise Arbeit der Fachkräfte beobachten – ein beeindruckender Moment, der Wertschätzung und Respekt für die Arbeit vor Ort spürbar machte.

„Die Arbeit in unserer Produktion erfordert ein hohes Maß an Präzision, Konzentration und Geduld. Unsere Mitarbeiterinnen bringen diese Fähigkeiten dank ihrer langjährigen Erfahrung in beeindruckender Weise ein“

Präzision, Verantwortung und Stolz auf die eigene Arbeit

Für Staunen sorgte die Information, dass ein verbauter Laser bei einer optischen Prüfung in der Lage ist, eine Beschädigung an einem Glasfaserkabel von bis zu vier Kilometern Länge zu erkennen – ein Beweis für die außergewöhnliche Genauigkeit und Qualität, die IMM Photonics auszeichnet.

Auch Kevin nutzte die Gelegenheit, seine Arbeit vorzustellen. Mit großem Engagement und Geschick demonstrierte er, wie Laserdioden für die Produktion vorbereitet werden. Anhand praxisnaher Beispiele erläuterte Kevin die richtige Verwendung von ESD-Schutzbeuteln und hob hervor, dass Sorgfalt, Sauberkeit und Verantwortungsbewusstsein unverzichtbare Werte in der täglichen Arbeit sind.

Kooperation auf Augenhöhe – Chancen für alle

Die enge Nachbarschaft der Teisnacher Werkstätten und IMM Photonics – räumlich wie menschlich – steht für Verantwortung und gelebte Partnerschaft. Die Kooperation zeigt beispielhaft: Inklusion in der Arbeitswelt gelingt, wenn Offenheit, Respekt und Vertrauen die Basis bilden – und dass Vielfalt in der Arbeitswelt längst gelebte Realität ist.

Fazit: Gelebte Inklusion bedeutet mehr als Integration – sie schafft echte Teilhabe, gegenseitiges Verständnis und nachhaltige Perspektiven.

Von der Produktion ins Management. Frauen in der Photonic

Wie Sandra Schwürzinger bei IMM Photonics die Laserwelt eroberte

News & Insightsveröffentlicht am 09.09.25

Wer mit Sandra Schwürzinger spricht, merkt sofort: Hier sitzt eine Macherin. Eine Frau, die ihre Karriere selbst in die Hand genommen hat – und zeigt, wie weiblicher Erfolg in der Hightech-Welt aussehen kann.

Und das in einer Branche, die lange Zeit als Männerdomäne galt: Photonik.

Ein Bauchgefühl – und der erste Schritt in die Laserwelt

Ich hatte keine Ahnung von Lasern, aber ich war neugierig. Und genau diese Neugier wurde bei IMM Photonics gefördert.

Die Entdeckung einer Leidenschaft: Von der Produktion zum Bachelor

Von der Produktion, über die Entwicklung, bis zur Digitalisierung

Es geht nicht darum, dass ich als Frau besonders gefördert wurde. Ich wurde einfach ernst genommen – wie jeder andere auch.

IMM Photonics: Wo Menschen – und Karrieren – wachsen dürfen

Was IMM Photonics besonders macht

Wir bilden gezielt weiter – nicht weil jemand perfekt passt, sondern weil jemand Potenzial hat.

„Einfach machen!“ – Sandras Botschaft an die nächste Generation

Fazit: Wo Lasertechnik auf Leidenschaft trifft

EIN PERSÖNLICHES GESPRÄCH Rufen Sie uns gerne an oder nehmen Sie mit uns Kontakt auf Kontakt

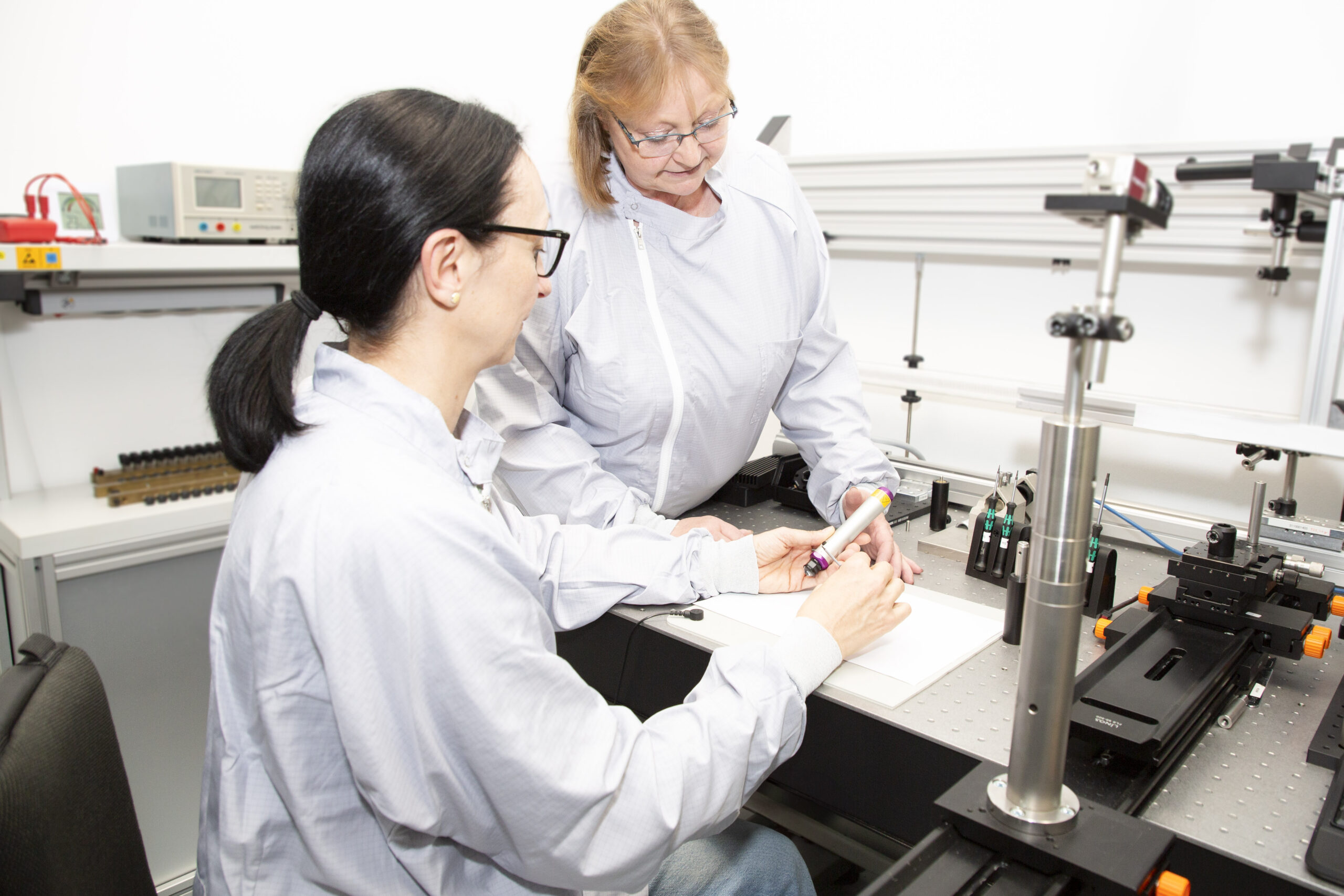

Lasertechnologie mit Wirkung

Wie unsere Photonik-Lösungen reale Herausforderungen lösen

News & Insightsveröffentlicht am 01.07.25

In einer Welt, in der Technologien immer komplexer und Herausforderungen globaler werden, spielen Photonik-Lösungen eine entscheidende Rolle – ohne dabei im Rampenlicht zu stehen.

Bei IMM Photonics arbeiten wir daran, mit maßgeschneiderten Photonik-Lösungen konkrete Mehrwerte zu schaffen. Mit unseren Individuallösungen liefern wir keine Technik „von der Stange“, sondern gezielte Antworten auf spezifische Anwendungsfälle.

Wir entwickeln und produzieren für unterschiedlichste Anwendungen kundenspezifische Lasermodule, optische und optoelektronische Komponenten, LED-Systeme und faseroptische Lösungen. Unsere Lösungen sind präzise, effizient und nachhaltig und kommen oft dort zum Einsatz, wo sie auf den ersten Blick gar nicht sichtbar sind.

Branchenlösungen für die Praxis

Ob bei der Digitalisierung, bei der Lebensmittelkontrolle, der Automatisierung von Industrieprozessen oder in der Medizintechnik – unsere Produkte leisten überall dort ihren Beitrag, wo Zuverlässigkeit, Präzision und Zukunftsfähigkeit gefragt sind.

Beispiel: unsere LWL-Fasertester der FIBERPOINT® Serie helfen bei der Glasfaserdurchgangsprüfung und Faserbruchdetektion. Sie ermöglichen eine präzise Fehlerortung und minimieren Ausfallzeiten. Damit leisten sie einen entscheidenden Beitrag beim Aufbau und bei der Wartung von modernen Glasfasernetzen. Gleichzeitig helfen sie, energieintensive Datenübertragungen über Kupfer zu reduzieren.

Unsere Lösungen – präzise, effizient, nachhaltig

In der Lebensmittelindustrie unterstützen unsere Lasersysteme moderne Inspektionssysteme: Reinheit, Sortierung nach Reifegrad oder Verpackungskontrolle – all das erfolgt mit höchster Präzision.

Stationär oder für den mobilen Einsatz: mit unseren hochpräzisen UV-Härtungssystemen der ilumCURE-Serie lassen sich UV-Klebstoffe in industriellen Fertigungsprozessen besonders effizient und zuverlässig aushärten – für mehr Prozessstabilität bei gleichzeitig reduziertem Energieeinsatz.

Präzision in der Ausrichtung: Unsere Lasermodule unterstützen beim präzisen Einrichten von komplexen Fertigungssystemen und sorgen vom ersten Tag an dafür, das Anlangen reibungslos funktionieren. Das spart Einrichtzeit, vermeidet Fehler und steigert die Effizienz.

Laserbasierte Sensorik spielt auch in der Früherkennung von Herzinfarkten eine Rolle. Unsere optischen Systeme helfen, lebensrettende Diagnostik schneller und zuverlässiger zu machen – ein weiterer Beweis dafür, dass Photonik lebenswichtig sein kann.

All das zeigt: Photonik ist eine Schlüsseltechnologie für viele der drängendsten Themen unserer Zeit – von Nachhaltigkeit über Automatisierung bis hin zur Gesundheitsvorsorge.

EIN PERSÖNLICHES GESPRÄCH Rufen Sie uns gerne an oder nehmen Sie mit uns Kontakt auf Kontakt

veröffentlicht am 15.04.2025

Ein heller Besprechungsraum über den Dächern Münchens. Auf dem Tisch liegt ein kleiner, kristallklarer Glasquader – der EPIC Sustainability Award 2025. Christian Raith, CEO von IMM Photonics, nimmt die Auszeichnung mit Stolz entgegen. „Diese Ehrung ist ein starkes Signal – für unser Team, für unsere Partner, für die gesamte Branche“, sagt er.

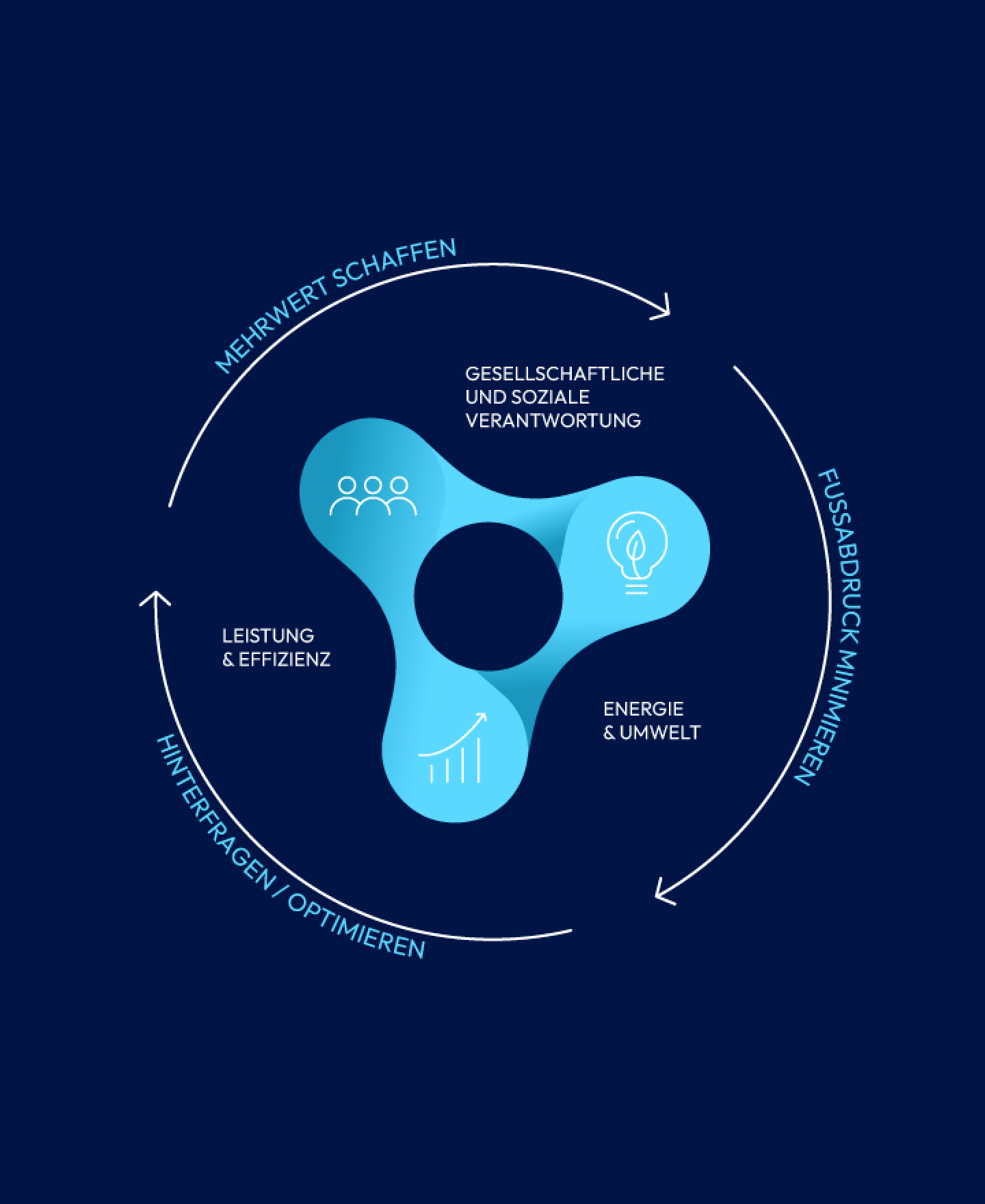

Warum wurde IMM Photonics ausgezeichnet?

Weil es nicht um einzelne Maßnahmen, sondern um einen ganzheitlichen Wandel geht – über alle Ebenen hinweg.

Nachhaltigkeit als strategischer Pfeiler – seit 2015

IMM Photonics verfolgt bereits seit 2015 eine konsequente Nachhaltigkeitspolitik. Das zeigt sich unter anderem in der Reduktion der CO₂-Emissionen um über 45 % im Jahr 2023 im Vergleich zum Vorjahr. Die Umstellung auf 100 % Ökostrom am Standort Teisnach sowie der Einsatz energiesparender LED-Beleuchtung an allen Standorten markieren Meilensteine.

Ressourcenschonung und Effizienz im Produktionsalltag

In der Fertigung wurden quecksilberhaltige Lampen durch UV-LEDs ersetzt, ein hauseigenes Wasseraufbereitungssystem spart jährlich tausende PET-Flaschen ein. Bewegungsmelder reduzieren unnötigen Energieverbrauch, die Firmenflotte besteht fast vollständig aus Elektrofahrzeugen.

Was bringt das konkret?

Eine messbare Entlastung für Umwelt und Betriebskosten – und ein funktionierendes Modell für industrielle Nachhaltigkeit im Mittelstand.

Verantwortung endet nicht am Werkstor

IMM Photonics denkt Nachhaltigkeit auch sozial: mit betrieblicher Altersvorsorge, einer arbeitgeberfinanzierten Krankenversicherung und voller Flexibilität beim Arbeitsort. Auch Zulieferer müssen sich zu fairen Arbeitsbedingungen, ethischem Verhalten und ökologischer Verantwortung verpflichten.

Conclusio: Wer nachhaltig wirtschaften will, muss auch nachhaltig führen – intern wie extern.

Auf dem Weg zu EcoVadis Goldstatus

Nach der Silbermedaille im EcoVadis-Ranking 2024 liegt das Ziel für 2025 klar vor Augen: Gold. Der Plan? Weitere 30 % CO₂-Reduktion, weniger Verpackungsmüll durch interne Prozessoptimierung, verlängerte Produktlebenszyklen durch geringere Komplexität – und mehr wiederverwendbare Verpackungen.

Anerkennung aus der Branche – und Rückenwind für die Zukunft

„Diese Auszeichnung ist ein sichtbares Zeichen, dass unsere Strategie wirkt“, sagt Christian Raith, CEO von IMM Photonics.

Carlos Lee von EPIC betont: „IMM Photonics zeigt, wie Unternehmen durch Eigeninitiative zum Vorbild werden können – und damit nicht nur Umwelt und Gesellschaft, sondern auch ihre eigene Wettbewerbsfähigkeit stärken.“

Wer Verantwortung übernimmt, schafft Vertrauen – und differenziert sich dauerhaft im Markt.

Nachhaltigkeit als Wettbewerbsvorteil

Profitieren Sie von einem Partner, der Verantwortung nicht nur verspricht, sondern täglich lebt.

Schauen Sie sich gerne unser YouTube Video dazu an: EPIC Sustainability Award Film

EIN PERSÖNLICHES GESPRÄCH Rufen Sie uns gerne an oder nehmen Sie mit uns Kontakt auf Kontakt

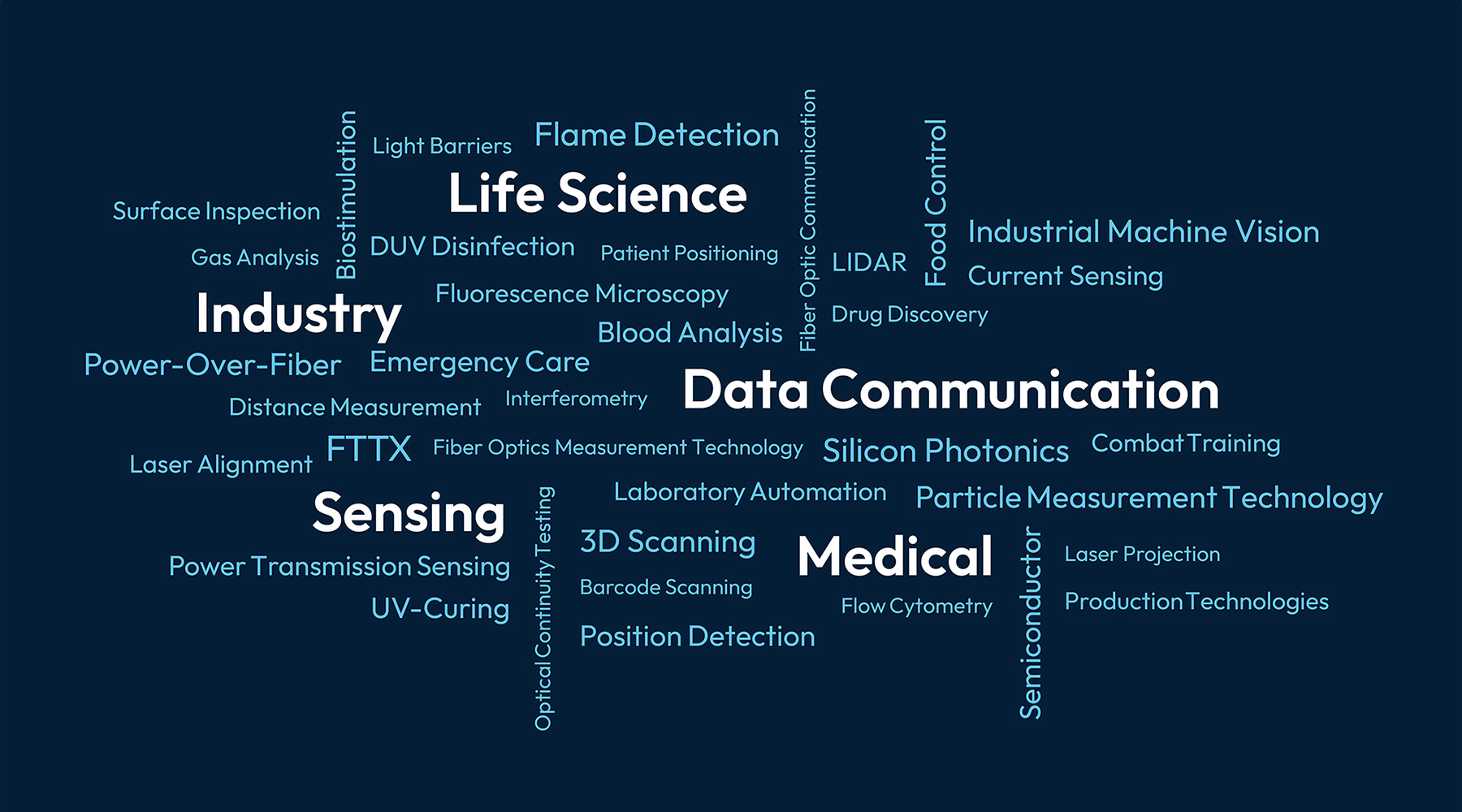

Girls‘ Day Mädchen-Zukunftstag 2025

Projekt zur Berufs- und Studienorientierung von Mädchen

News & Insightsveröffentlicht am 10.04.2025

Am 3. April 2025 erlebten zwei Schülerinnen einen aufregenden Girls‘ Day in unserem Werk in Teisnach.

Ein unvergesslicher Tag: Girls‘ Day bei IMM Photonics

Mit einer herzlichen Begrüßung durch Christian Pritzl, Chief Operating Officer, starteten wir voller Vorfreude in den Girls‘ Day in unserem Werk in Teisnach!

Beide Schülerinnen wurden mit offenen Armen empfangen und erhielten einen spannenden Rundgang durch das Werk. Dabei stand eine wichtige Sicherheitseinweisung auf dem Programm, die auch wertvolle Hinweise zur ESD-Schutzkleidung beinhaltete. Sicherheit geht schließlich vor!

Reinraum-Abenteuer: Ein Blick hinter die Kulissen

Ausgestattet mit spezieller Reinraumkleidung ging es für die Mädchen in den ISO 6 Klasse Reinraum. Hier lernten die Schülerinnen die speziellen Anforderungen und Arbeitsweisen eines Reinraums kennen.

Ihr handwerkliches Geschick war auch gefragt, denn sie durften sich im Kleben von Linsen unter den strengen Reinraumbedingungen versuchen. Ein echtes Abenteuer für die jungen Talente!

Kleine Stärkung und dann ab zu den Kollimatoren!

Nach einer wohlverdienten Pause in der sie sich mit leckeren Butterbrezeln stärkten, waren die Mädchen voller Energie, um an Kollimatoren zu arbeiten. Sie hatten die Möglichkeit, die Funktionsweise und den Aufbau dieser wichtigen optischen Komponenten zu verstehen und selbst aktiv zu werden. Beeindruckend, wie schnell sie sich in die Materie einarbeiteten!

Ein großer Moment – Löten mit Geschick und Präzision

Der Höhepunkt des Tages war das Löten! Hier konnten die Teilnehmerinnen ihre Geschicklichkeit und Präzision unter Beweis stellen, indem sie eigene Werkstücke anfertigten. Ein echtes Gefühl von Stolz und Erfolg – als sie ihre Kreationen in den Händen hielten! Zum krönenden Abschluss des Tages erhielten die Mädchen ihre selbst gefertigten Werkstücke sowie Werbematerialien als Erinnerung an diesen besonderen Tag.

Wir sind Stolz auf die tollen Leistungen unserer Girls‘ Day Teilnehmerinnen und hoffen, das sie viele inspirierende Eindrücke mit nach Hause nehmen!

veröffentlicht am 18.02.25

Nachdem IMM Photonics Anfang 2024 im Rahmen einer Nachhaltigkeitsbewertung durch EcoVadis die Bronze-Medaille erhielt, erfolgte Anfang dieses Jahres eine erneute Bewertung, die zu einer beeindruckenden Silber-Medaille führte.

Damit gehört IMM Photonics zu den besten 15 % der Unternehmen, die sich in den letzten 12 Monaten einer Bewertung ihrer Nachhaltigkeitsleistungen durch EcoVadis unterzogen haben.

Die Silber-Medaille ist nicht nur ein Zeichen für das Engagement des Unternehmens für verantwortungsvolles Handeln, sondern auch ein wichtiger Schritt in Richtung einer nachhaltigeren Zukunft.

„Nachhaltigkeit ist ein Herzensthema bei IMM Photonics und wir sind stolz auf die Fortschritte, die wir in so kurzer Zeit erzielt haben“

EcoVadis ist ein weltweit anerkannter Anbieter von Nachhaltigkeitsratings für Unternehmen und verfügt über ein Netzwerk von über 150.000 bewerteten Unternehmen. Die Bewertungen basieren auf der Grundlage einer umfassenden Reihe von Kriterien: Umwelt, Arbeits- und Menschenrechte, Ethik und Nachhaltiger Beschaffung.

Die Ergebnisse der regelmäßigen EcoVadis-Bewertungen nutzt IMM Photonics, um kontinuierlich seine Nachhaltigkeitsleistungen zu verbessern und so weiter in nachhaltige Lösungen zu investieren.

veröffentlicht am 11.12.2024

Landrat Dr. Ronny Raith, Chief Operating Officer Christian Pritzl, Teresa Sitzberger von der Wirtschaftsförderung des Landkreises und Bürgermeister Daniel Graßl freuen sich auf die geplante Standorterweiterung.

Unser Landkreis verfügt über enormes Potenzial, und die hier ansässigen Betriebe können qualitativ durchaus mit den Weltmarktführern konkurrieren.

Während die Entwicklung und der Vertrieb in Unterschleißheim bei München angesiedelt sind, konzentriert sich die Fertigung auf den Standort Teisnach. Insgesamt beschäftigt das Unternehmen an beiden Standorten 56 Mitarbeitende – mit weiterem Wachstum in Aussicht. „Wir möchten künftig im Fertigungsbereich selbst ausbilden und unseren Nachwuchs direkt im Unternehmen fördern“, erklärte Pritzl. Der Ausbildungsberuf „Industriemechaniker mit Schwerpunkt Feingerätebau“ sei dabei bereits in Planung, in Zusammenarbeit mit der IHK. Von den 18 Frauen, die in der Produktion in Teisnach tätig sind, sind viele seit langen Jahren dabei und als Quereinsteigerinnen zum Unternehmen gestoßen.

Wir haben eine sehr geringe Fluktuation.

Die wachsende Nachfrage nach spezialisierten und innovativen Photonik-Lösungen bringt für IMM Photonics neue Herausforderungen mit sich, darunter auch ein Mangel an Produktions- und Lagerkapazitäten. Um diesem Bedarf gerecht zu werden, ist eine Erweiterung des Standorts in Teisnach geplant.

Der geplante Anbau an das Bestandsgebäude wird durch den Vermieter, der OZB Teisnach GmbH realisiert. „Mit dem Bauvorhaben kann gestartet werden, sobald die organisatorischen Voraussetzungen – wie die Vermietung des Obergeschosses der geplanten Erweiterungsfläche – erfüllt sind“, betonte Bürgermeister Daniel Graßl.

Landrat Dr. Raith bedankte sich bei seinem Besuch für die Treue von IMM Photonics zur Region und betonte die Bedeutung des Unternehmens: „Die Entscheidung, in Teisnach zu expandieren, ist ein großer Gewinn für die Region und stärkt die wirtschaftliche Entwicklung vor Ort.“

veröffentlicht am 11.10.24

Ein Interview mit Geschäftsführer Christian Raith über Verantwortung, Werte und positive Überraschungen.

Nachhaltigkeit ist eines der wichtigsten Themen, das Unternehmen in den nächsten Jahren begleiten wird. Denn Politik und Gesellschaft fordern von Ihnen, immer mehr Verantwortung beim Klima- und Umweltschutz zu übernehmen. Was bedeutet das für den Mittelstand? Christian Raith, Geschäftsführer von IMM Photonics, hat Antworten.

Mit welchen Auflagen ist IMM Photonics im Bereich Nachhaltigkeit konfrontiert?

Christian Raith: Zunächst muss man dazu sagen, dass wir von Auflagen vergleichsweise wenig betroffen sind, da wir weder eine Hochenergieproduktion haben noch viele Gefahrenstoffe verarbeiten. Daher ist unser Impact im Vergleich zu anderen Industrien sehr gering. Nichtsdestotrotz haben wir schon in der Vergangenheit viel angepasst und setzen dieses Engagement für Nachhaltigkeit weiter fort. Insofern bestehen die Herausforderungen für uns künftig zunächst weniger darin, noch mehr für Umwelt und Klima zu tun, als das, was wir ohnehin schon tun, zu dokumentieren.

Welche Weichenstellungen haben Sie in Ihrer Produktion in Teisnach pro Umwelt und Klimaschutz getätigt?

Christian Raith: Beispielsweise haben wir bereits vor 10 Jahren, beim Neubau unseres Werkes in Teisnach, zu 100 Prozent auf LED-Beleuchtung gesetzt. Heute ist das Standard, damals gehörten wir zu den Vorreitern. Wir betreiben eine Hackschnitzelheizung mit regionaler Produktion aus dem umgebenden Bayerischen Wald. Unsere Energieversorgung besteht zudem darin, die volle Klimakontrolle in der Produktion zu haben. Die Luftbefeuchtung dort ist unser Haupt-Energieverbraucher. Um von außen nicht so viel heizen oder herunterkühlen zu müssen, nutzen wir zu 50 Prozent die zirkulierende Luft im Innenraum und 50 Prozent Frischluft. Und: Wir nutzen Energie aus 100 Prozent Ökostrom.

Kaufen Sie den zu oder setzen Sie auf Eigenproduktion?

Christian Raith: Wir hatten tatsächlich Überlegungen, einen eigenen Solarpark im Bayerischen Wald aufzubauen, da gibt es ja genügend Fläche. Aber wir mussten uns vorerst gegen die Eigenstromproduktion in Teisnach entscheiden, weil die gesetzlichen Hürden riesig sind.

Wie stellen Sie sicher, dass Nachhaltigkeit auch in der Lieferkette gewahrt ist?

Christian Raith: Wir achten sehr stark auf diesen Punkt und haben mit sämtlichen unserer Lieferanten einen Code of Conduct abgeschlossen. Schließlich geht es beim Thema Nachhaltigkeit nicht nur um die Umwelt. Ein zentraler Teil sind die Themen Menschenrechte, soziale Belange und wie damit intern umgegangen wird.

Und wie sehen Ihre Nachhaltigkeitsbemühungen jenseits von Produktion und Supply Chain aus?

Christian Raith: Auch das geht in dieselbe strategische Richtung. So besteht unsere komplette Fahrzeug-Flotte aus E-Autos, die einzige Ausnahme bildet ein Plug-in-Hybrid. Das Gebäude, in dem wir in Unterschleißheim eingemietet sind, hat einen Nachhaltigkeitspreis gewonnen und natürlich haben wir auch da zusätzlich Einfluss, wie wir mit der Energie umgehen. So setzen wir in den Büroräumen ebenfalls zu 100 Prozent auf LED-Beleuchtung und haben unsere ganze Serverlandschaft zu Gunsten der Energieersparnis nach extern verlegt. Dadurch konnten wir unseren Stromverbrauch im Vergleich zu 2020 um 50 Prozent verringern.

Viele Unternehmen klagen über die Mehrarbeit durch die erhöhten Nachweis- und Dokumentationspflichten. Stimmen Sie in diesen Chor ein?

Christian Raith: Das ist tatsächlich ein zusätzlicher, verwaltungstechnischer Aufwand, der sich bemerkbar macht. Aber wir tun das ja nicht grundlos, sondern in dem Bestreben, eine lebenswerte Zukunft für uns, unsere Kinder und Enkelkinder zu schaffen. Das ist mir ein persönliches Anliegen als Unternehmer und als Mensch meine Mission. Ich versuche beispielsweise gerade, mein Privathaus in ein energiepositives Haus umzuwandeln. Und ich bin stolz darauf, dass es mir in Kürze hoffentlich komplett gelingt.

IMM Photonics ist EcoVadis-zertifiziert. Was steckt hinter diesem Nachweis und warum ist er Ihnen wichtig?

Christian Raith: EcoVadis ist eine international anerkannte Plattform, die Nachhaltigkeitsleistungen von Unternehmen bewertet und hilft, diese zu verbessern. Zu Beginn des Zertifizierungsprozesses haben wir die bereits umgesetzten Maßnahmen und vorhandenen Nachweise durch EcoVadis bewerten lassen. Wir sind stolz darauf das wir bereits an dieser Stelle uns deutlich von der Mehrzahl der lokalen Firmen absetzen konnten und die Bronze Auszeichnung, mehr oder weniger aus dem Stand heraus, erhalten haben. Unser kurzfristiges Ziel ist es, zeitnah den Silberstatus zu erreichen und uns laufend weiter zu verbessern.

Der Mensch zählt

News & Insightsveröffentlicht am 28.10.24

Fachkräfte sind knapp, die Nachfrage übersteigt das Angebot. Auch IMM Photonics spürt den Druck – besonders in der Produktion und in den MINT-Berufen. Doch statt zu verzweifeln, hat sich das mittelständische Technologie-Unternehmen intensiv mit dem Thema auseinandergesetzt. In unserem neuen Artikel zeigen wir, wie es sich den aktuellen Herausforderungen stellt und welche Lösungsansätze es entwickelt.

„Wenn wir eine Stelle ausschreiben, dann bekommen wir in der Tat keine Masse an Bewerbungen mehr. Viele eingehende Bewerbungen bilden unsere Anforderungen nicht ab.“, so schildert Geschäftsführer Christian Raith die momentane Lage bei der Suche nach neuen Arbeitskräften. Er ist sich bewusst, dass er mit dieser Situation nicht alleine dasteht, sondern mit zahlreichen anderen Technologieunternehmen um die begehrten Fachkräfte aus den MINT-Berufen konkurriert. Zudem agiert der Spezialist für Laser-Individuallösungen in einem echten Nischenmarkt. Für Raith und sein Führungsteam ist dies ein guter Grund, mithilfe neuer und bewährter Ansätze dem Fachkräftemangel gezielt entgegenzuwirken.

Vorstellungsgespräche in drei Runden

Einen Unterschied zu vielen anderen Unternehmen bemerken die Bewerber und Bewerberinnen bereits bei den Vorstellungsgesprächen. Bei IMM Photonics nimmt man sich die Zeit, sie in drei ausführlichen Runden kennenzulernen, mit dem Team bekannt zu machen und abschließend nochmals individuell mit ihnen zu sprechen. „Das Feedback ist in der Regel äußerst positiv“, erzählt Raith. Er habe später auch einmal den einen oder anderen neu hinzugekommen Mitarbeitenden gefragt, warum er sich für IMM Photoncis entschieden habe. „Die Antwort war oftmals, dass wir nicht das beste Angebot gegeben haben, sondern dass wir uns am meisten um sie bemüht haben. Die Wertschätzung im Vorfeld war also ein wichtiges Kriterium. Man konnte sehen, dass wir die Menschen wirklich ernst nehmen.“

Unternehmenskultur: bewährt trifft modern

Wer einmal an Bord ist, zieht nicht so schnell weiter. Denn ob in der Fertigung in Teisnach oder im Büro in Unterschleißheim: Im Schnitt bleiben Mitarbeitende etwa 13 Jahre bei IMM Photonics. Auch sehr lange Firmenzugehörigkeiten von 25 Jahren und mehr sind keine Seltenheit. Weiteres Indiz für die hohe Zufriedenheit und Identifikation mit dem Unternehmen: Obwohl jeder und jede ins Homeoffice gehen kann, ist das Büro in Unterschleißheim alles andere als verwaist. Manch eine und manch einer nimmt gar Anfahrtszeiten von eineinhalb Stunden auf sich, um mit den Kolleginnen und Kollegen im realen Umfeld zusammenzutreffen. Gefragt, warum seine Angestellten so gerne hier arbeiten, führt Raith bescheiden an: „Wir haben das Glück, auf eine über 25-jährige Unternehmenskultur zurückblicken zu können, die sich von selbst so entwickelt hat.“ Gleichzeitig tun sein Führungsteam und er selbst einiges dafür, die Corporate Culture aktiv zu modernisieren. So sei man dabei, auf ein allgemeines „Du“ umzustellen, man führe auf Augenhöhe, organisiere gemeinsame Feste und Ausflüge der Standorte und gebe viele Möglichkeiten, sich zu engagieren und weiterzuentwickeln.

Förderung von Offenheit und Engagement

Wer – wie IMM Photonics – immer wieder neue Wege einschlägt und Produkte entwickelt, die es so noch nicht gab, muss Raum für Kreativität und Austausch schaffen. In Unterschleißheim und Teisnach ist man sich daher bewusst, dass die Gespräche an der Kaffeemaschine mitunter wichtiger sind als die am Besprechungstisch. Daneben legt der Mittelständler großen Wert auf Eigenverantwortung sowie eine offene und konstruktive Fehlerkultur. „Sind wir realistisch: Wir haben an unseren Fehlern das Meiste gelernt. Ich glaube, das kann jeder von sich selbst behaupten. Wichtig ist, dass man seine Lehren daraus zieht und positiv gestärkt aus der Erfahrung hervorgeht“, so Raith. Eigene Ideen und Initiativen werden gerne gesehen, und auch im Bereich Nachhaltigkeit sind alle gefragt – neue Vorschläge sind jederzeit willkommen.

Generationenwechsel – über Jahre geplant

Die oben genannten, langen Firmenzugehörigkeiten stellen IMM Photonics jedoch auch vor Herausforderungen. Die Führung ist sich bewusst, dass der anstehende Generationenwechsel das Unternehmen empfindlich treffen könnte, wenn er ungenügend vorbereitet ist. Daher wurde ein eigenes, auf Jahre angelegtes Programm geschaffen: So erhält beispielsweise jeder Neuzugang einen individuellen Mentor, was zum einen das Ankommen im Unternehmen vereinfacht, aber auch den Wissenstransfer mit Vorausblick einleitet. Überdies investiert IMM Photonics in eigene Ausbildungen, nicht nur, wie bisher, im kaufmännischen, sondern ab 2026 auch im technischen Bereich. „Durch die Ausbildung in technischen Berufen können wir Fachkräfte passgenau für unsere Anforderungen qualifizieren. Das reduziert die Notwendigkeit externer Einstellungen und senkt sowohl Einarbeitungskosten als auch das Risiko von Fehlbesetzungen“, unterstreicht der Geschäftsführer.

Durch Kooperationen wollen wir in Kontakt kommen, Wissensaustausch anregen und natürlich auch den wissenschaftlichen Nachwuchs früh auf IMM Photonics als Arbeitgeber aufmerksam machen.

Ausbildung bis ins Detail

Auch da, wo gut ausgebildete Kräfte einstellt werden, nimmt sich die bestehende Crew viel Zeit für deren interne Aus- und Weiterbildung. So kommen Entwickler beispielsweise aus verschiedenen Fachgebieten wie Optik, Elektrotechnik oder aus dem mechanischen Bereich. „Doch trotz ihrer hervorragenden Grundausbildung bringen die neuen Kräfte, sehr, sehr selten genau das mit, was wir suchen. Das heißt, sie spezialisieren sich erst bei uns für den Bereich, in dem wir sie brauchen“, sagt CTO Marcus Gögelein. Dasselbe gilt an den Fertigungsarbeitsplätzen in Teisnach.

Werksleiter Christian Pritzl bestätigt: „Wir qualifizieren neue Mitarbeiterinnen hier oft über ein halbes Jahr hinweg oder länger, denn die hohe Fingerfertigkeit und Sachkenntnis, die bei uns gefragt ist, gibt es nicht von der Stange.“ Über dieses geduldige und aufwändige Onboarding hinaus fördert IMM Photonics individuelle Karrierewege und bietet stetige Angebote zur Weiterentwicklung. Diese reichen von Sprachkursen über zusätzliche Ausbildungen etwa zur Sicherheitsfachkraft bis zur Unterstützung zusätzlicher Studienwünsche.

Attraktive Arbeitgeber sind flexible Arbeitgeber

Eine Herausforderung, mit der gerade jüngere Arbeitnehmerinnen und Arbeitnehmer konfrontiert sind, besteht in der Vereinbarkeit von Familie und Beruf. Deshalb legt IMM Photonics Wert auf ein hohes Maß an Flexibilität in der Gestaltung der eigenen Arbeitszeit: „Wir sind 60 Leute, die 30 verschiedene Zeitmodelle leben“, schmunzelt Geschäftsführer Raith. „In unserer Produktion in Teisnach kommen manche um 6 Uhr morgens, hier in Unterschleißheim erst um 10 Uhr. Wer Kinder hat, arbeitet manchmal vormittags, macht dann Pause und arbeitet abends weiter. Im Homeoffice oder vor Ort. Das ist alles möglich.“

Ein Stückchen Welt retten

Ein weiterer Fokus liegt künftig auf der Zusammenarbeit mit den Hochschulen und insbesondere mit Professoren, die für IMM Photonics relevante Ausbildungsbereiche leiten. Gefragt, warum er jungen Studierenden raten würde, bei IMM Photonics anzufangen, muss Geschäftsführer Raith nicht lange nachdenken: „Weil sie hier ein wirklich spannendes Arbeitsumfeld vorfinden, in dem sie sehr viel Freiheit genießen, sich stark einbringen und wirklich Neues gestalten können. Denn auch wenn wir nur ein Rädchen im Getriebe innovativer Lösungen für Medizin, Bioanalyse, Datenübertragung oder Messtechnik sind: Wir tragen mit vielen unserer Komponenten ein bisschen dazu bei, die Welt zu retten.“